Farklı Rijit Tanımlama Yöntemlerinin Crash Box

Modeli Üzerindeki Etkileri

Hazırlayan

Zehra Ebrar Ağca

Aday Mühendis

Onaylayan

Mustafa Yegin

Analiz Mühendisi

LS-DYNA, sonlu elemanlar yöntemi (FEM) tabanlı, büyük şekil değiştirme içeren problemlerin

modellenmesinde yaygın olarak kullanılan bir simülasyon yazılımıdır. Gelişmiş temas algoritmaları

ve büyük deformasyon hesaplama kabiliyetiyle çarpışma analizlerinde yüksek doğruluk ve kararlılık

sağlar.

Bu çalışmada; farklı rijit tanımlama yöntemlerinin Crash Box’ın çarpışma davranışı, deformasyon

karakteristikleri ve enerji sönümleme performansı üzerindeki etkileri incelenecektir.

1. Problem Tanımı

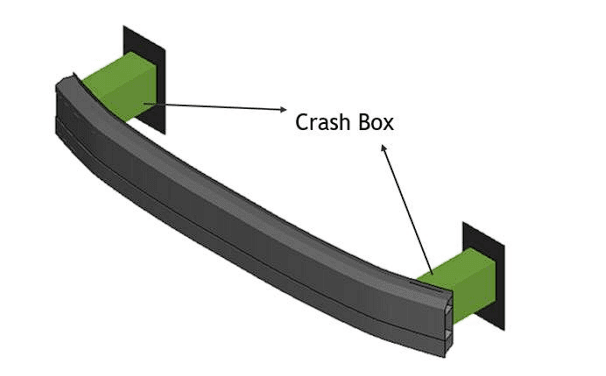

Motorlu taşıtlarda çarpışma güvenliği, artan trafik hacmi ve kaza oranları nedeniyle kritik bir mühendislik çalışma alanı haline gelmiştir. Kaza anında açığa çıkan darbe enerjisinin kontrollü bir şekilde sönümlenmesi için araç yapısına entegre edilen enerji emici bileşenler büyük önem taşır. Tampon kirişinin arkasına konumlandırılan Crash Box’lar, ezilebilir ince cidarlı yapılar olup çarpışma sırasında öngörülebilir bir deformasyon mekanizması geliştirerek darbe enerjisinin büyük bölümünü absorbe eder. Darbe yükleri altında kontrollü katlanma ve plastik ezilme modlarıyla çalışarak ilk pik yükün düşürülmesini, ortalama yük seviyesinin kararlı şekilde korunmasını ve araç gövdesine aktarılan ivmelerin sınırlandırılmasını sağlar. Bu sayede darbe enerjisinin büyük bölümü, gövdeye veya kritik bileşenlere iletilmeden yapısal deformasyon yoluyla sönümlenir.

Şekil 1: Crash Box

Crash Box tasarımında geometri, cidar kalınlığı, malzeme özellikleri ve katlanma modları gibi parametreler; enerji emme kapasitesini, ilk pik yükü ve yük–yer değiştirme davranışını doğrudan etkileyen temel unsurlardır. Bu nedenle Crash Box’ların doğrulama ve tasarım optimizasyonu amacıyla yapılan sayısal analizler, yüksek deformasyon içeren darbe problemlerine uygun çözücü yapısı nedeniyle LS-DYNA ortamında farklı rijit tanımlama yöntemleri kullanılarak gerçekleştirilmiştir.

2. Modelleme

Analiz modelinde, darbe hızının uygulandığı Rijit Plaka (Impactor) ve enerji emici ince cidarlı yapı olan Crash Box olmak üzere iki ana bileşen bulunmaktadır.

• Analizlerde kullanılacak Crash Box modeli *SECTION_SHELL kartı ile tanımlanan kabuk (shell) elemanlar kullanılarak modellenmiş ve cidar kalınlığı t = 2 mm[i] olarak atanmıştır.

• AA-6063 T4[ii] malzemesi, enerji absorpsiyonu için kritik olan elastik–plastik davranışı temsil eden *MAT_PIECEWISE_LINEAR_PLASTICITY (MAT_024) kartı ile tanımlanmıştır. Bu malzeme kartı, otomotiv Crash Box uygulamalarında yaygın olarak tercih edilen elastik–plastik davranışı sayısal olarak modellemeye olanak sağlar. Elastik Bölge malzemenin Young modülü (E) ve Poisson oranı (ν) ile tanımlanmıştır. Plastik Bölgede malzemenin gerilme–şekil değiştirme eğrisi, *DEFINE_CURVE kartı ile *MAT_024 kartına bağlanmıştır. Bu eğri, malzemenin akma gerilmesinden başlayarak artan plastik şekil değiştirmeler altında gösterdiği gerilme değerlerini temsil eder. Böylece, malzemenin doğrusal olmayan sertleşme davranışı modellenebilmekte ve katlanma sırasında gerçekçi enerji absorpsiyonu yakalanabilmektedir.

• Ayrıca, Crash Box’ın kendi yüzeyleri arasında oluşabilecek penetrasyonları önlemek amacıyla *AUTOMATIC_SINGLE_SURFACE kontak kartı tanımlanmıştır. Bu temas tanımı, katlanma mekanizmasının devreye girdiği enerji sönümleme senaryolarında kritik öneme sahiptir.

• Crash Box’ın alt yüzeyi *BOUNDARY_SPC ile tüm serbestlik dereceleri (DOF) sabitlenmiştir. Bu sayede model, analiz sırasında doğru sınır koşullarına sahip olacak şekilde konumlandırılmıştır.

Şekil 2: Crash Box Modeli ve Ağ Yapısı

• Tüm simülasyonlarda analiz süresi, *CONTROL_TERMINATION kartı ile 45 ms olarak belirlenmiştir.

• Sonuçların çıktısını almak için *DATABASE_BINARY_D3PLOT ve *ASCII_Option kartları açılmıştır.

2.1. Rigidwall Planar Modeli

Rigidwall, mesh’e sahip olmayan sanal bir düzlemsel yüzeydir. Düzlemin konumu, Tail ve Head noktaları ile tanımlanır. Tail noktası düzlemin geçtiği referans noktayı, Head noktası ise Tail’e göre düzlemin normal yönünü belirler. Normal vektör (n) şu şekilde hesaplanır:

𝑛 = (𝐻𝑒𝑎𝑑−𝑇𝑎𝑖𝑙) / ∣𝐻𝑒𝑎𝑑−𝑇𝑎𝑖𝑙∣

Bu tanım sayesinde rigidwall’un hangi yöne baktığı ve etkileşimde bulunacağı yön belirlenmiş olur.

Şekil 3: Rigidwall Normal Yönü

| RIGIDWALL_PLANAR | RIGIDWALL_PLANAR_MOVING | RIGIDWALL_MOVING_DISPLAY |

| Sabit, düzlemsel rijit duvar | Düzlemsel duvar hareketli olabilir | Duvarın D3PLOT’ta görünmesini sağlar |

| Varsayılan olarak görünür | Hız veya yer değiştirme ile hareket eder | LS-DYNA otomatik bir rigid body oluşturur ve hareketi takip eder |

| Hareket etmez, parçalarla temas sağlar | Varsayılan olarak görünmez |

Tablo 1: LS-DYNA’da Kullanılan Rigidwall Türleri

Bu çalışmada, *RIGIDWALL_PLANAR_MOVING_DISPLAY kartı kullanılmış olup, diğer Rigidwall türleri

referans amaçlı olarak Tablo 1’de özetlenmiştir.

• LS-DYNA’da Rigidwall, Node → Analytical Surface temelli, yüksek verimle optimize edilmiş bir temas algoritması kullanır. Bu temasın çözüm davranışı, *CONTROL_CONTACT kartının RWPNAL[iii] parametresi ile belirlenir. Temas algoritması seçenekleri aşağıdaki gibidir:

➢ RWPNAL<0: Tüm düğümler için Penalty yöntemi kullanılır.

➢ RWPNAL=0: Deforme olabilen düğümler için Constraint yöntemi kullanılır ve Rijit Body’e ait düğümler temas algoritmasına dahil edilmez.

➢ RWPNAL>0: Rijit Body’e ait düğümler için Penalty yöntemi, diğer tüm düğümler için Constraint yöntemi kullanılır.

- Rigidwall ile temasa girecek Node’lar, Node Set içerisine alınarak tanımlanır. Bu sayede temas sadece belirlenen nodlar üzerinden hesaplanır ve temasın doğruluğu kontrol altında tutulur.

- *RIGIDWALL_PLANAR_MOVING_DISPLAY kartı kullanılarak tanımlanan Rigidwall’a, 0.8[i] tonluk kütle atanmış ve normal yönünde 5 m/s başlangıç hızı uygulanmıştır.

Şekil 4: Crash Box-Rigidwall Modeli

Rigidwall Planar modelinin tanımlanmasının ardından; farklı zaman adımlarında çarpışma analizinden elde edilen deformasyon miktarları ve Plastic Strain değerleri Şekil 5’te sunulmuştur.

Şekil 5: Farklı Zaman Adımlarında Deformasyon Miktarları ve Plastic Strain Değerleri

Analiz kapsamında deformasyon ve gerilme sonuçlarına ek olarak, modelin enerji değişimleri de değerlendirilmiştir. Kinetik enerji, iç enerji, toplam enerji ve hourglass enerjisinin zamanla değişimi incelenmiş ve Şekil 6’da sunulmuştur. Enerji takibi, çözümün fiziksel doğruluğu ve sayısal stabilitesinin doğrulanması açısından önemlidir.

Şekil 6: Crash Box – Rigidwall Enerji Grafikleri

Kinetik, iç ve toplam enerjiler zaman boyunca dengeli şekilde korunmuş, sistemin enerji sürekliliği sağlanmıştır. Hourglass ve Sliding Interface Enerjisinin Internal Enerjiye göre düşük seviyede kalması ise modelin sayısal stabilitesinin ve çözümün fiziksel tutarlılığının korunduğunu göstermektedir.

2.2. Rigid Body Shell Modeli

• Bu yöntemde rijit plaka, *SECTION_SHELL kartı kullanılarak 1 mm kalınlığında tanımlanmıştır.

• Malzeme modeli olarak deformasyon göstermeyen ve yalnızca kütle-atalet özellikleri ile hareket eden rijit cisimlerin modellenmesinde kullanılan *MAT_RIGID (MAT_020) kartı kullanılmıştır.

• Crash Box ile rijit plaka arasındaki temas, *AUTOMATIC_NODES_TO_SURFACE kontak kartı kullanılarak tanımlanmıştır. Bu sayede çarpma sırasında temas kuvvetleri doğru şekilde iletilmekte ve deformasyon sırasında etkileşimler modellenebilmektedir.

• Rijit plakanın başlangıç hızı, *INITIAL_VELOCITY_RIGID_BODY kartı aracılığıyla 5 m/s olacak şekilde uygulanmıştır.

• Enerji sürekliliğinin korunması ve analizin Rigidwall yöntemiyle karşılaştırılabilir olması için, rijit plakanın kütlesi *ELEMENT_MASS_PART tanımı üzerinden ayarlanmış ve toplam kütle 0.8 ton olacak şekilde eşitlenmiştir.

Şekil 7: Crash Box-Rigid Body Shell Modeli

Rigid Body Shell modelinin tanımlanmasının ardından; farklı zaman adımlarında çarpışma

analizinden elde edilen deformasyon miktarları ve Plastic Strain değerleri Şekil 8’de sunulmuştur.

Şekil 8: Farklı Zaman Adımlarında Deformasyon Miktarları ve Plastik Strain Değerleri

Şekil 9: Crash Box – Rigid Body Shell Enerji Grafikleri

Enerji grafiklerinden görüldüğü üzere; kinetik, iç ve toplam enerji değerleri zaman boyunca dengeli bir şekilde korunmuştur.

2.3. Rigid Body Solid Modeli

• Bu modelde plaka, *SECTION_SOLID kartı kullanılarak tanımlanmıştır.

• Malzeme modeli olarak *MAT_RIGID (MAT_020) atanmıştır.

• Crash Box ile rijit plaka arasındaki temas, *AUTOMATIC_NODES_TO_SURFACE kontak kartı kullanılarak tanımlanmıştır.

• Başlangıç hızı, *INITIAL_VELOCITY_RIGID_BODY kartı ile 5 m/s olacak şekilde uygulanmıştır.

• Analiz sırasında enerji korunumu sağlamak amacıyla, rijit plakanın kütlesi

*ELEMENT_MASS_PART tanımı ile ayarlanmış ve toplam kütle 0.8 ton olacak şekilde eşitlenmiştir.

Şekil 10: Crash Box – Rigid Body Solid Modeli

Şekil 11: Farklı Zaman Adımlarında Deformasyon Miktarları ve Plastik Strain Değerleri

Rigid Body Solid modelinin analiz sonuncundaki enerji değişim grafikleri incelendiğinde de sistemin

enerji sürekliliğinin korunduğu görülmüştür.

Şekil 12: Crash Box – Rigid Body Solid Enerji Grafikleri

2.4. Farklı Rijit Yüzey Modellerine Ait Enerji Davranışlarının Kıyaslanması

3. Sonuçlar

• İç enerji grafiği, çarpma sürecinde kinetik enerjinin Crash Box tarafından plastik deformasyon yoluyla absorbe edilen kısmını göstermektedir. Zaman ilerledikçe iç enerjinin düzenli şekilde artması, ezilme mekanizmasının stabil biçimde gerçekleştiğini ve deformasyonun enerji sönümleme kapasitesini ortaya koyar. Üç modelde de ezilmenin ilerlemesine bağlı olarak iç enerjinin artışı gözlemlenmiş olup, eğriler arasındaki farklılıklar rijit yüzey tanımlama yöntemine bağlı olarak temas kuvvetleri ve deformasyon dağılımındaki değişimlerden kaynaklanmaktadır.

• Kinetik enerji grafiği, hareket enerjisinin çarpışma süresince azalmasını ve farklı enerji bileşenlerine aktarılmasını göstermektedir. Zamanla kinetik enerjinin düşüş eğilimi, hızın azalmasıyla birlikte enerjinin deformasyon, temas ve sürtünme mekanizmalarına düzenli şekilde dağıldığını ifade eder. Eğri, sistemin çarpma sırasında enerjiyi ne hızda tükettiğini ve genel enerji dönüşümünün sürekliliğini teknik olarak tanımlar.

• Sliding Interface Energy grafiği, Crash Box ezilmesi sırasında temas eden yüzeyler arasındaki sürtünmeden kaynaklanan enerji bileşenini göstermektedir. Enerji negatif olmamalı ve aşırı yüksek olmamalıdır; yüksek değerler, enerjinin çoğunun sürtünmeye gittiğini ve deformasyon için yeterli kalmadığını gösterir. Eğri, temas algoritmasının doğruluğunu ve sürtünme etkilerinin çarpma sürecindeki enerji dağılımına katkısını teknik olarak ortaya koyar.

4. Değerlendirme

• Rigidwall temasın güvenilir ve kararlı şekilde çözülmesini sağlarken; mesh gerektirmemesi, farklı parçalar ve senaryolar arasında karşılaştırma yapılmasını kolaylaştırmaktadır. Enerji grafikleri ve deformasyon sonuçları incelendiğinde, Rigidwall diğer rijit modelleme yaklaşımlarına kıyasla hesaplama verimliliği, yüksek sayısal stabilite ve mesh bağımlılığı olmaması gibi avantajları nedeniyle tercih edilmektedir.

5. Referanslar

i. Crashbox — Welcome to LS-DYNA Examples

ii. Sun, G., Wang, X., Fang, J., Pang, T., & Li, Q. (2021). Parallelized optimization design of bumper systems under multiple low-speed impact loads. Thin-Walled Structures, 167, 108197.

iii. LS-DYNA Manual R16-1 VOL I